Cos'è un magnete?

Un magnete è un materiale che esercita una forza evidente su di sé senza contatto fisico con altri materiali. Questa forza è chiamata magnetismo. La forza magnetica può attrarre o respingere. La maggior parte dei materiali conosciuti contiene una certa forza magnetica, ma la forza magnetica in questi materiali è molto piccola. Per alcuni materiali, la forza magnetica è molto grande, quindi questi materiali sono chiamati magneti. Anche la terra stessa è un enorme magnete.

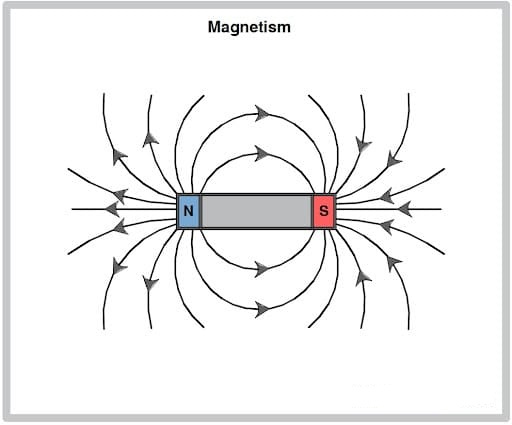

Ci sono due punti su tutti i magneti dove la forza magnetica è maggiore. Sono conosciuti come i poli. Su una barra magnetica rettangolare, i poli sono direttamente uno di fronte all'altro. Sono chiamati Polo Nord o polo di ricerca del nord, e Polo Sud o polo di ricerca del sud.

Un magnete può essere realizzato semplicemente prendendo un magnete esistente e sfregandovi un pezzo di metallo. Questo pezzo di metallo utilizzato deve essere strofinato continuamente in una direzione. Ciò fa sì che gli elettroni in quel pezzo di metallo inizino a ruotare nella stessa direzione. La corrente elettrica è anche in grado di creare magneti. Poiché l'elettricità è un flusso di elettroni, quando gli elettroni mobili si muovono in un filo portano con sé lo stesso effetto degli elettroni che ruotano attorno al nucleo atomico. Questo è chiamato elettromagnete.

I metalli nichel, cobalto, ferro e acciaio, grazie alla disposizione degli elettroni, costituiscono ottimi magneti. Questi metalli possono rimanere magneti per sempre una volta diventati magneti. Portando così il nome di magneti duri. Tuttavia questi metalli e altri possono comportarsi temporaneamente come magneti se sono stati esposti o si sono avvicinati a un magnete duro. Quindi portano il nome di magneti morbidi.

Come funziona il magnetismo

Il magnetismo si verifica quando minuscole particelle chiamate elettroni si muovono in qualche modo. Tutta la materia è composta da unità chiamate atomi, che a loro volta sono composti da elettroni e altre particelle, che sono neutroni e protoni. Questi elettroni tendono a ruotare attorno al nucleo, che contiene le altre particelle sopra menzionate. La minuscola forza magnetica è causata dalla rotazione di questi elettroni. In alcuni casi, molti elettroni nell'oggetto ruotano in una direzione. Il risultato di tutte queste minuscole forze magnetiche degli elettroni è un grande magnete.

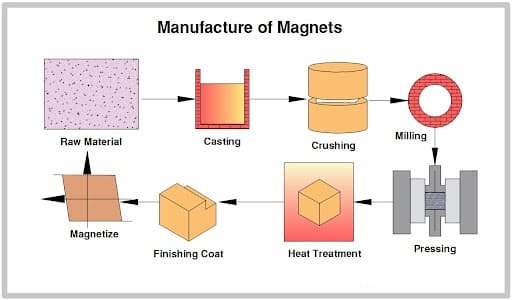

Preparare la Polvere

Quantità adeguate di ferro, boro e neodimio vengono riscaldate per fondere sotto vuoto o in un forno fusorio a induzione utilizzando gas inerte. L'uso del vuoto serve a prevenire reazioni chimiche tra i materiali di fusione e l'aria. Quando la lega fusa si è raffreddata, viene rotta e frantumata formando piccole strisce metalliche. Successivamente, i pezzetti vengono polverizzati e frantumati in una polvere fine che varia da 3 a 7 micron di diametro. La polvere appena formata è altamente reattiva ed è in grado di provocare incendi nell'aria e deve essere tenuta lontana dall'esposizione all'ossigeno.

Compattazione isostatica

Il processo di compattazione isostatica è anche detto pressatura. Il metallo in polvere viene prelevato e posizionato in uno stampo. Questo stampo è anche chiamato dado. Affinché il materiale in polvere sia in linea con le particelle di polvere, viene esercitata una forza magnetica e, durante il periodo in cui viene applicata la forza magnetica, vengono utilizzati pistoni idraulici per comprimerlo completamente entro 0,125 pollici (0,32 cm) dalla sua dimensione prevista. spessore. Solitamente vengono utilizzate pressioni elevate da 10.000 psi a 15.000 psi (da 70 MPa a 100 MPa). Altri modelli e forme vengono realizzati mettendo le sostanze in un contenitore ermetico sotto vuoto prima di pressarle nella forma desiderata mediante la pressione del gas.

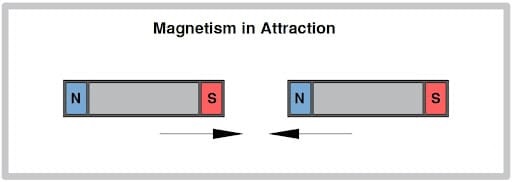

La maggior parte dei materiali, ad esempio legno, acqua e aria, hanno proprietà magnetiche molto deboli. I magneti attraggono molto fortemente gli oggetti che contengono i primi metalli. Inoltre attraggono o respingono altri magneti duri quando vengono avvicinati. Questo risultato è dovuto al fatto che ogni magnete ha due poli opposti. I poli sud attraggono i poli nord di altri magneti, ma respingono gli altri poli sud e viceversa.

Produzione di magneti

Il metodo più comune utilizzato nella produzione dei magneti è chiamato metallurgia delle polveri. Poiché i magneti comprendono materiali diversi, anche i processi di produzione sono diversi e unici. Ad esempio, gli elettromagneti sono realizzati utilizzando tecniche di fusione del metallo, mentre i magneti permanenti flessibili sono fabbricati in processi che coinvolgono l’estrusione della plastica in cui le materie prime vengono miscelate al calore prima di essere costrette attraverso un’apertura in condizioni di pressione estrema. Di seguito è riportato il processo di produzione del magnete.

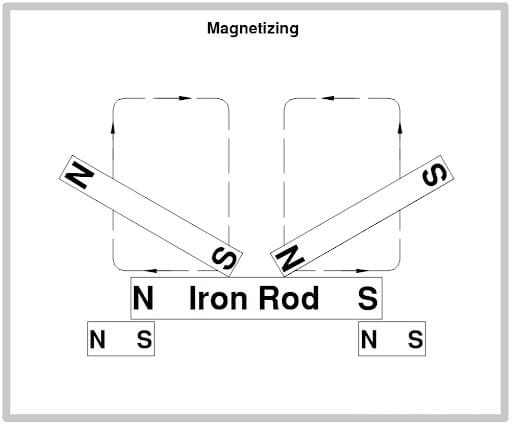

Tutti gli aspetti cruciali e importanti della selezione dei magneti dovrebbero essere discussi sia con i team di ingegneria che con quelli di produzione. Il processo di magnetizzazione nei processi di produzione dei magneti, a questo punto, il materiale è un pezzo di metallo compresso. Sebbene sia stata esercitata su una forza magnetica durante il processo di pressatura isostatica, la forza non ha prodotto un effetto magnetico sul materiale, ma ha solo allineato le particelle di polvere sciolte. Il pezzo viene portato tra i poli di un potente elettromagnete e successivamente orientato nella direzione prevista dalla magnetizzazione. Dopo che l'elettromagnete viene energizzato, la forza magnetica allinea i domini magnetici all'interno del materiale, rendendo il pezzo un magnete permanente molto potente.

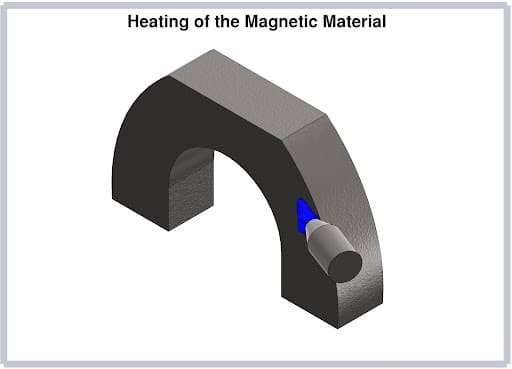

Riscaldamento del materiale

Dopo il processo di compattazione isostatica lo spezzone di metallo in polvere viene separato dallo stampo e messo in forno. La sinterizzazione è il processo o il metodo per aggiungere calore ai metalli in polvere compressi per trasformarli successivamente in pezzi metallici solidi e fusi.

Il processo di sinterizzazione comprende principalmente tre fasi. Durante la fase iniziale del processo, il materiale compresso viene riscaldato a temperature molto basse in modo da allontanare tutta l'umidità o tutte le sostanze contaminanti che potrebbero essere rimaste intrappolate durante il processo di compattazione isostatica. Durante la seconda fase della sinterizzazione si verifica un aumento della temperatura fino a circa il 70-90% del punto di fusione della lega. La temperatura viene poi mantenuta per un periodo di ore o giorni affinché le piccole particelle si combinino, si leghino e si fondano insieme. La fase finale della sinterizzazione avviene quando il materiale viene raffreddato molto lentamente con incrementi di temperatura controllati.

Ricottura del materiale

Dopo il processo di riscaldamento avviene il processo di ricottura. Questo è il momento in cui il materiale sinterizzato viene sottoposto a un altro processo di riscaldamento e raffreddamento controllato passo dopo passo al fine di eliminare parte o tutte le tensioni residue rimaste all'interno del materiale e renderlo più resistente.

Finitura magnetica

I magneti sinterizzati di cui sopra sono costituiti da un certo livello o grado di lavorazione, che va dalla rettifica liscia e parallela o dalla formazione di parti più piccole da blocchi magnetici. Il materiale del magnete è molto duro e fragile (Rockwell C da 57 a 61). Pertanto questo materiale necessita di mole diamantate per le lavorazioni di tranciatura, vengono utilizzate anche mole abrasive per le lavorazioni di molatura. Il processo di affettatura può essere eseguito con grande precisione e solitamente elimina la necessità del processo di macinazione. I processi sopra menzionati devono essere eseguiti con molta attenzione al fine di ridurre scheggiature e fessurazioni.

Ci sono casi in cui la struttura o la forma finale del magnete è molto favorevole alla lavorazione con una mola diamantata sagomata come le pagnotte di pane. Il risultato finale nella forma finale viene portato davanti alla mola e la mola fornisce dimensioni accurate e precise. Il prodotto ricotto è talmente vicino alla forma e alle dimensioni finite che si desidera che venga realizzato. Near net shape è il nome che di solito viene dato a questa condizione. Un ultimo e finale processo di lavorazione rimuove qualsiasi materiale in eccesso e presenta una superficie molto liscia dove necessario. Infine per sigillare la superficie il materiale viene rivestito con un rivestimento protettivo.

Processo di magnetizzazione

La magnetizzazione segue il processo di finitura e, una volta terminato il processo di produzione, il magnete deve essere caricato per produrre un campo magnetico esterno. Per raggiungere questo obiettivo, viene utilizzato il solenoide. Un solenoide è un cilindro cavo in cui possono essere posizionati magneti di diverse dimensioni e forme o con dispositivi di fissaggio un solenoide è realizzato per impartire vari modelli o disegni magnetici. Per evitare di maneggiare e assemblare questi potenti magneti nelle loro condizioni magnetizzate è possibile magnetizzare grandi assiemi . Si dovrebbero prendere in considerazione i requisiti del campo magnetizzante, che sono molto sostanziali.

Orario di pubblicazione: 05-lug-2022